Stereolithographie-Materialien, Produktion und Plasma-Nachbearbeitung für langlebige Automobilanwendungen (SYMPA)

Kurzbeschreibung

Ausgangssituation

Die SLA-Technologie hat enormes Potenzial, um Teile und Produkte herzustellen, die speziell auf die Kundenbedürfnisse, insbesondere im Automobilbereich, zugeschnitten sind. So zielt SYMPA darauf ab, einige der Schwächen aktueller Stereolithografie(SLA)-Materialien wie niedrige mechanische Festigkeiten, geringe Haltbarkeit und UV-Stabilität zu überwinden.

Ziele/Herausforderung

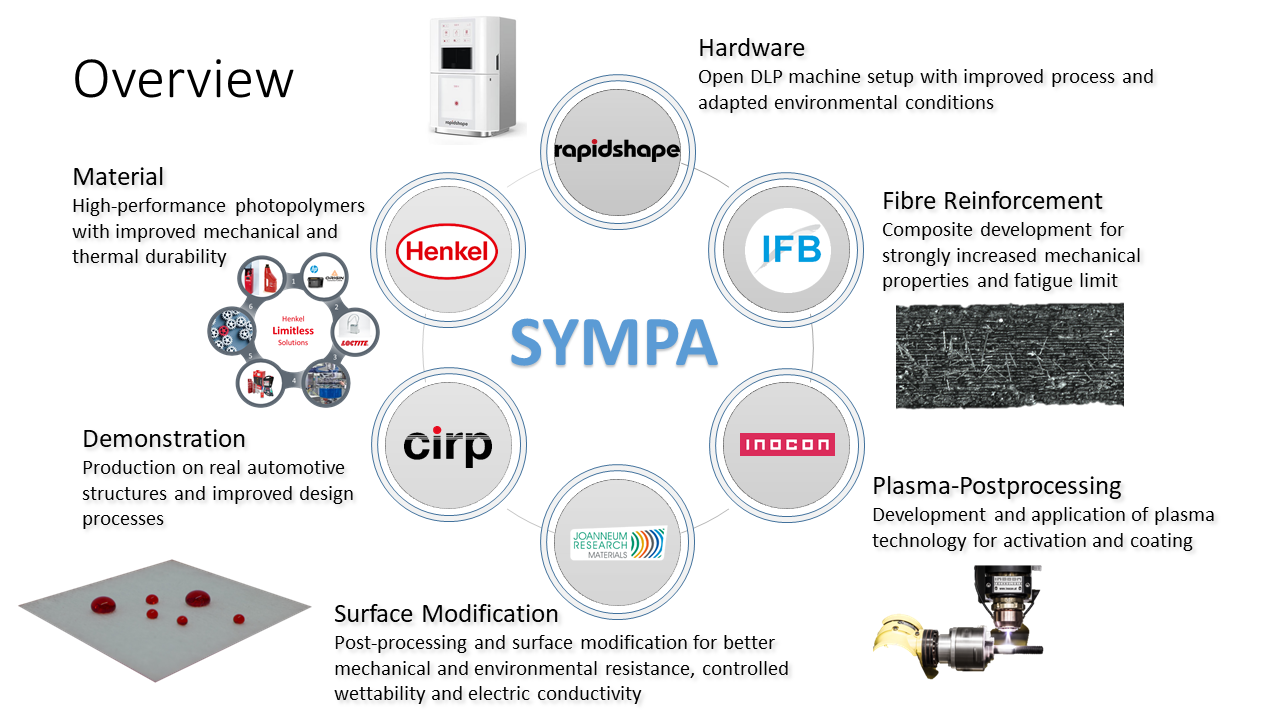

Zu den Zielen gehören die Entwicklung eines neuen lichtempfindlichen Polymers mit langfristig verbesserten thermischen und mechanischen Eigenschaften, die Faserverstärkung des Polymers und Technologien zur Oberflächenmodifizierung, um die Umweltbeständigkeit von Produkten weiter zu erhöhen. Alle Technologien werden auf der Basis von realen Automobilteilen unter Berücksichtigung der Anforderungen an industrielle Produktionsprozesse entwickelt.

Geplante Ergebnisse

- Neue Polymermaterialien speziell für SLA-Prozesse (Henkel AG & Co. KGaA, Deutschland) mit thermischer und mechanische Dauerbeständigkeit und hoher UV-Stabilität auf Basis automobiler Werkstoffanforderungen.

- Optimierung der Prozess- und Nachhärtungsparameter (Rapidshape GmbH, Deutschland) für effiziente Polymerisation, Modifikation der Anlagentechnik zur Eliminierung von Nachbehandlungsschritten und mindestens 30% verkürzte Prozesszeiten.

- Steigerung der Steifigkeiten und Festigkeiten um mind. einen Faktor 3 im Vergleich zum reinen Kunststoff durch zusätzliche Faserverstärkung des Polymers (Universität Stuttgart, Institut für Flugzeugbau).

- Verbesserung der UV-Stabilität und Verschleißreduktion von SLA-Bauteilen mit dem Schwerpunkt auf Plasmaverfahren und Oberflächenbeschichtungen von den österreichischen Partnern JOANNEUM RESEARCH und Inocon Technologie GmbH.

- Verkürzte Prozesszeiten durch optimierte Stützstrukturen und Gewichtsreduktion um mindestens 20% sowie Realisierung eines Projektdemonstrators, ganzheitliche Evaluierung der Prozesskette (Cirp GmbH, Deutschland).

Eckdaten

- Förderprogramm: M-Era.Net, 23. Ausschreibung der FTI Initiative Produktion der Zukunft TRANSNATIONALE Kooperative F&E Projekte

- Projektlaufzeit: August 2018 – Juli 2021

Projektbeteiligte

Projektleitung

JOANNEUM RESEARCH Forschungsgesellschaft mbH

ProjektpartnerInnen

- Inocon Technologie GmbH (A)

- Institut für Flugzeugbau, Universität Stuttgart (Koordinator, D)

- Rapidshape GmbH (D)

- Cirp GmbH (D)

- Henkel AG & Co. KGaA (assoziiert)

- JOANNEUM RESEARCH Forschungsgesellschaft mbH (A)

Kontaktadresse

Dr. Reinhard Kaindl

Tel.: +43 316 876 3303

E-Mail: reinhard.kaindl@joanneum.at