Additive Fertigung (3D-Druck) von komplexen Metall- und Keramikteilen (FlexiFactory3Dp)

Kurzbeschreibung

Ausgangssituation

In den vergangenen Jahrzehnten wurden erhebliche Anstrengungen zur Entwicklung von Herstellungsverfahren für die maßgeschneiderte Herstellung von komplexen geometrischen Eigenschaften unternommen. Herkömmliche Herstellungsverfahren (Spritzgießen von Keramik und Metallspritzgießen) haben sich als effiziente Herstellungsverfahren für eine Großserienproduktion etabliert, aber die wachsende Kundennachfrage nach personalisierten Produkten und/oder die Notwendigkeit einer zeitaufwendigen Montage von komplexen Teilen bedingen die Entwicklung von neuen Verfahren.

Ziele/Herausforderung

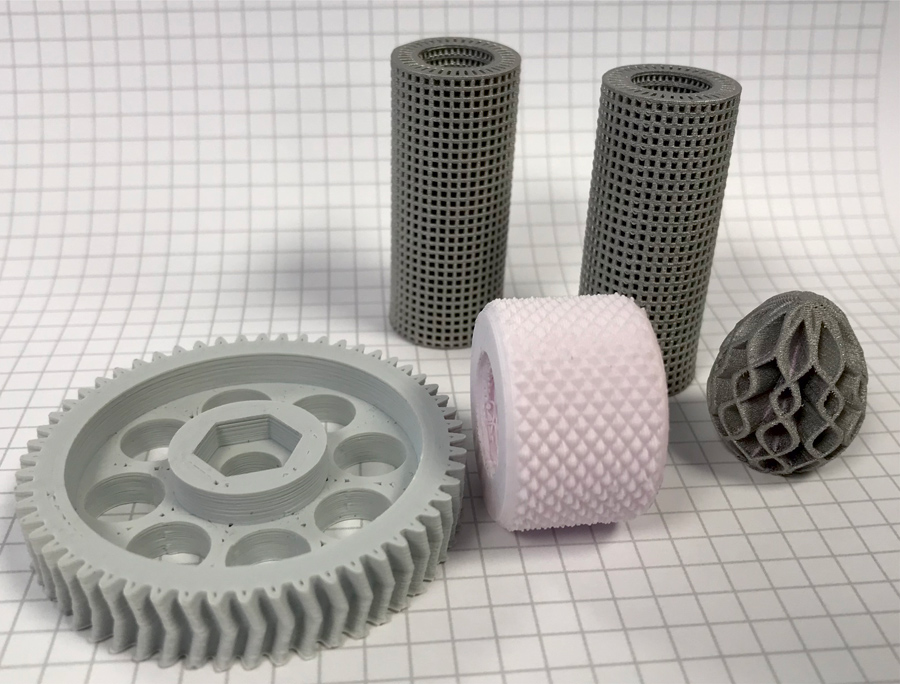

Das vorgeschlagene experimentelle Forschungsprojekt verfolgt die Entwicklung eines nachhaltigen, stabilen und flexiblen Fertigungsprozesses für komplexe metallische und keramische Bauelemente unter Nutzung der Fortschritte in der Compoundierung und der Polymerverarbeitung in abfallfreien, industriell tragfähigen Prozessen. Durch die Implementierung eines innovativen, automatisierten Herstellungsprozesses in der Gestaltung durch Additive Fertigung (3D-Druck), Entbinderung und Sinterung (SDS) wird erwartet, dass die Herstellung von metallischen (Titan) und keramischen (z.B. Titanoxid) Komponenten zu einer signifikanten Steigerung der Effizienz des Herstellungsmaterials führen kann (mindestens +30 %). Mit diesem Verfahren werden zusätzliche komplexe geometrische Merkmale wie z. B. zusätzliche Wege innerhalb des Ventilgehäuses, Kühlkanäle etc., die nicht mit klassischen Produktionsstrategien hergestellt werden können, möglich.

Der SDS-Prozess wird somit ein neues Maß an Flexibilität und Nachhaltigkeit in der Produktion ermöglichen und kann leicht auf andere Materialarten übertragen werden. Der verwendete Rohstoff wäre zu 100% recyclebar. Dies führt zu einem äußerst ressourcenschonenden geschlossenen Materialkreislauf und einem flexiblen Fertigungsweg für komplexe Bauteile.

Geplante Ergebnisse

Der aus vielen Schritten bestehende Prozess wurde konkret anhand zweier Bauteile entwickelt und verfeinert: eines Ventils für die Autoindustrie und einer porösen Struktur für die Luftreinigung. Für einen optimalen Wirkungsgrad mussten verschiedene Geometrien hergestellt werden. Hier spielt die Additive Fertigung ihre Stärken aus: Einfache Anpassung an eine Vielzahl von möglichen Designs.

Eckdaten

- Ausschreibung: Produktion der Zukunft 22. AS

- Projektlaufzeit: September 2017 – August 2019

Projektbeteiligte

Projektleitung

Montanuniversität Leoben, Lehrstuhl für Kunststoffverarbeitung

ProjektpartnerInnen

- Shanghai University, Research Centre for Nanoscience and Technology

- RHP Technology GmbH, Seibersdorf

- Shanghai Industrial Technology Institute (SITI)

Kontaktadresse

Univ. Prof. Dr. Clemens Holzer

E-Mail: clemens.holzer@unileoben.ac.at