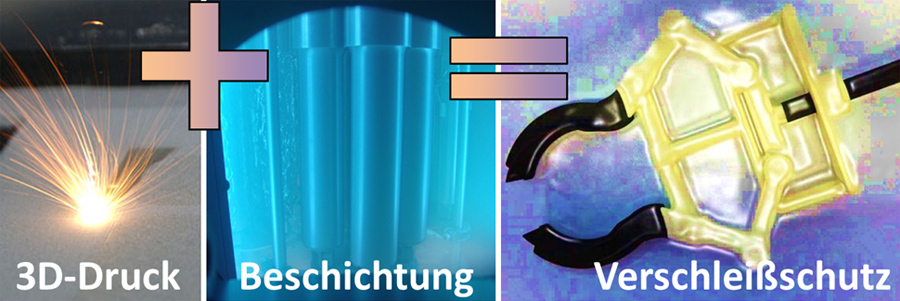

Oberflächenschutz und -funktionalisierung von 3D-gedruckten Kunststoffen und Komposit-Werkstoffen durch bei Raumtemperatur abgeschiedenen Plasmabeschichtungen

Kurzbeschreibung

Ausgangssituation

Die „funktionszentrierte Konstruktion" von Funktionskomponenten zur Kraft- und Bewegungsübertragung (Getriebe, Lagerungen, Führungen, Gelenkverbindungen etc.) bietet ein außerordentliches hohes Potential zur Effizienzsteigerung im Herstellungsprozess und der Nutzung. Derzeit noch am Beginn ihrer Entwicklung stehend, wird sie speziell in Kombination mit kostengünstiger generativer Fertigung („3D-Druck") von technischen Kunststoffen und mit der Fertigung neuer Kompositmaterialien ab 2020 entscheidenden Einfluss auf die Serienproduktion kleinerer elektrischer Antriebsstränge gewinnen. Vorteile liegen speziell in der integralen Fertigung ganzer Baugruppen (z.B. Getriebe) als eine Komponente ohne aufwendige anschließende Montage, der Realisierung von Bauteilen bislang nicht verwirklichbarer Form und Funktionalität (z.B. mehrachsige Gelenke) sowie von Ultraleichtbau. Ähnlich wie bei geschäumten, ultraleichten Kohlefaser-Kompositen (für Wellen und Gleitführungen, z.B. für ultraleichte Pneumatik-Zylinder) zeigten Vorstudien und Schadensanalysen auch bei Getriebebaugruppen, die mittels des selektiven Lasersinterns (SLS) generativ gefertigt wurden, die derzeitigen Haupt-Problemstellungen auf dem Weg zu hochwertigen, funktionell hoch-belastbaren Kunststoff-/Komposit-Bauteilen:

- der gegenüber Metallen niedrige Verschleißbeständigkeit der Kunststoffe sowie

- speziell bei „gedruckten" Baugruppen in den niedrigen und schlecht reproduzierbaren mechanisch-dynamischen Materialeigenschaften

Ziele

Die vorgestellten Projekte haben nun den Fokus, diese Probleme durch Material- und Prozess-F&E zu lösen, d.h.:

- Entwicklung reproduzierbarer, wirtschaftlicher Herstellprozesse von Leichtbau-Strukturen mit hoher Tragfähigkeit, Dauerfestigkeit und glatten Oberflächen (Ra <1 µm) für gute Beschichtbarkeit zum Verschleißschutz

- Entwicklung von Vakuum-Beschichtungsprozessen mittels Hochrate-PVD-Technologie bei Raumtemperatur mit speziell auf diese Werkstoffe, Oberflächen und komplexen Bauteilgeometrien abgestimmte verschleißfeste Schichtarchitekturen mit geringster Reibung (<0.02 trocken / Notlauf) basierend auf neuen, selbstheilenden Festschmierstoff-Schichtkonzepten (DLC, MoS2, WS2), hoch-lasttragfähigen Vielschichtsystemen und deren Abscheidung mit kostengünstigen Verfahren

Geplante Projektergebnisse

Geplant sind ein in seinen Kern-Bereichen patentiertes Schichtsystem, Leitlinien für funktionszentrierte, beschichtungsgerechte Leichtbau-Konstruktion sowie die technologische Basis zur Aufskalierung auf (Klein-)Serien-Fertigung mittels SLS und Pull-Winding.

Fördergeber/Programm

bmvit, Produktion der Zukunft

Abwicklung durch FFG

Stand: April 2017

Projektbeteiligte

- JOANNEUM RESEARCH Forschungsges.m.b.H., Institut für Oberflächentechnologien und Photonik, Forschungsgruppe Laser und Plasma Processing

- SECAR Technologie GmbH

- Bernstein Innovation GmbH

- Polymer Competence Center Leoben Forschung GmbH (PCCL)

- Materials Center Leoben Forschung GmbH (MCL)

- Polnische Akademie der Wissenschaften, Institut für Metallurgie und Materialwissenschaften, Krakau

Kontaktadresse

DI DDr. Jürgen M. Lackner

JOANNEUM RESEARCH Forschungsges.m.b.H.

Leobner Strasse 94

8712 Niklasdorf

Tel. +43 316 876 3305

Mobil: +43 664 602 876 3305

E-mail: juergen.lackner@joanneum.at